|

Суббота, 04.05.2024, 17:27 Приветствую Вас Гость | Регистрация | Вход |

|||||||||||||||

МАЗУНИНСКАЯ СОШ: ОБУЧАЕМ ДИСТАНЦИОННО | |||||||||||||||

|

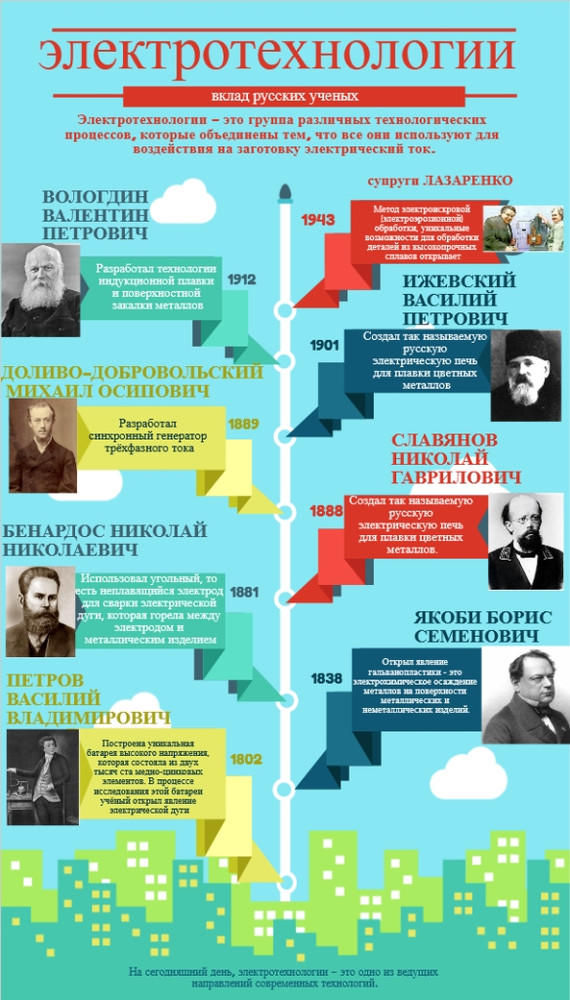

Современные электротехнологииЗадание: Изучите информацию по теме «Современные электротехнологии» и определите, при изготовлении каких предметов, имеющихся в вашем доме, могли быть использованы электротехнологии. Обоснуйте ваше мнение и укажите, какие именно электротехнологии были использованы. Современные электротехнологии Электротехнологии — это группа различных технологических процессов, объединенных тем, что все они используют для воздействия на заготовку электрический ток. Электротехнологии — одно из ведущих направлений современных технологий. Внедрение электротехнологических методов обеспечивает значительное повышение производительности труда практически во всех отраслях производства, способствует улучшению качества продукции, позволяет получать новые материалы и продукты с заданными свойствами, экономить материальные и трудовые ресурсы, снижать вредное воздействие производства на окружающую среду. Возникновение электротехнологии неразрывно связано с первыми открытиями в области электричества. В 1802 году русский ученый академик В.В. Петров построил уникальную батарею высокого напряжения из 2100 медно-цинковых элементов. Исследуя эту батарею, он открыл явление электрической дуги и обосновал возможность ее применения для плавки металлов, электроосвещения и восстановления металлов из окислов.

В 1807 году году англичанин Г. Деви разработал электролитический способ получения щелочных металлов (калия, натрия, магния, кальция и др.) в чистом виде. В 1838 году русский ученый академик Б.С. Якоби открыл явлениегальванопластики — электрохимического осаждения металлов на поверхности металлических и неметаллических изделий. Это позволило с помощью электролиза получать точные копии поверхности предметов. Гальванопластика сразу же нашла применение в полиграфии и медальерном деле. Б.С. Якоби принадлежит также приоритет в разработке метода нанесения металлических покрытий на предметы — гальваностегия. После создания в 70-80-х годах XIX века экономичных генераторов постоянного тока и разработки в 1889 году русским инженером-электротехником М.О. Доливо-Добровольским синхронных генераторов трехфазного тока начинают быстро развиваться такие энергоемкие электротехнологические процессы, как производство алюминия, осваиваются методы получения карборунда (абразивного материала, применяемого для шлифовки) и карбида кальция для химической промышленности. Электротехнологические методы начинают применяться для выплавки высококачественных сталей.

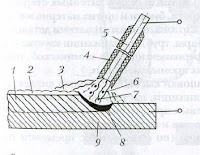

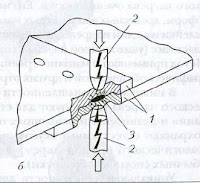

Как видим, большой вклад в развитие электротехнологии внесли русские и советские ученые. Среди них следует отметить В.П. Ижевского, создавшего «русскую электрическую печь» для плавки цветных металлов, В.П. Вологдина — разработчика технологии индукционной плавки металлов и индукционной поверхностной закалки и др. Электротехнологии постоянно развиваются, совершенствуются и широко внедряются во все отрасли производства, сельское хозяйство, быт, медицину. Рассмотрим примеры различных электротехнических процессов, широко применяемых в промышленности и быту. Электронно-ионная, или аэрозольная, технология основана на воздействии электрических полей на заряженные частицы материалов, взвешенных в газообразной или жидкой среде. В электростатических установках электрическое поле электродов воздействует на макрочастицы обрабатываемого вещества, определенным образом упорядочивая их движение. В бытовых устройствах на этой технологии основано действие разнообразных фильтров, очищающих воздух от табачного дыма или пыли. Заряженные частицы пыли оседают в фильтрах на специальных пластинах, которые периодически очищаются или промываются. На многих производствах электростатические установки используются для окрашивания сложных деталей, например кузовов автомобилей. В этом случае заряжают капельки краски, и они притягиваются к металлическому корпусу, на который подается соответствующий электрический потенциал. Под воздействием электрического поля капельки краски равномерно покрывают даже самые сложноизогнутые поверхности. Методы магнитной очистки нашли широкое применение на тепловых электростанциях, где с их помощью очищает смазочно – охлаждающие жидкости. Установки для магнитной обработки воды способствует снижению количества накипи на стенках теплообменных аппаратов. С их помощью изменяются физические свойства воды: натяжение, вязкость, плотность, электропроводность. В результате магнитной обработки находящиеся в воде соли кальция и магния утрачивают прочность своей кристаллической структуры, легко отделяются от стенок сосудов и труб и выносятся потоком воды в виде взвешенных частиц – шлама. Весьма прогрессивной технологией обработки металлических деталей является метод магнитоимпульсной обработки короткими импульсами сильного магнитного поля. Магнитоимпульсные установки применяются для штамповки, обжима и раздачи труб, пробивки отверстий в заготовках из токопроводящих материалов. Принцип их работы основан на взаимодействии мощных импульсов магнитных полей и возникающих в заготовках вихревых токов. Магнитоимпульсное формообразование относится к методам обработки давлением. По технологическим параметрам этот вид обработки близок к электровзрывному формообразованию. Сила, вызывающая деформацию, создается за счет электромагнитных эффектов непосредственно в самой заготовке, выполненной из электропроводного материала. В данном случае никаких промежуточных рабочих сред для передачи механических воздействий на заготовку не требуется. Метод прямого нагрева проводящих материалов электрическим током используется в настоящее время не только для выплавки металлов, в стекловарении, но и в пищевой промышленности, например для размораживания продукции на рыбоперерабатывающих предприятиях или для обработки плодов при промышленном консервировании. В пекарнях при выпечке так называемым электроконтактным способом получают хлеб высокого качества, с гладкой необжаренной поверхностью, без надрывов, трещин и морщин, с эластичным мякишем (в дальнейшем он используется для приготовления сухарей и бисквитов). Время выпечки сокращается в несколько раз: при напряжении питания 127 В составляет 10 мин. Удельный расход электроэнергии при этом в 2,0 – 2,5 раза ниже, чем при традиционном способе выпечки. Электрическая сварка – технологический процесс получения неразъемных соединений деталей в результате их электрического нагрева до плавления или пластического состояния. Наиболее широкое применение в промышленности и строительстве нашли такие способы электрической сварки, как дуговая и контактная сварка. Начало промышленного использования дуговой сварки следует связать с изобретениями русских инженеров Н.Н.Бенардоса и Н.Г.Славянова, которые в 1881 и 1888 годах, соответственно, использовали для сварки электрическую дугу, горящую между электродом и металлическим изделием. Н.Н. Бенардос использовал угольный (неплавящийся) электрод, а Н.Г. Славянов — металлический (плавящийся). Дуговая сварка относится к сварке плавлением, так как детали свариваются за счет расплавления материала соединяемых кромок и последующего его отверждения. Теплоту, необходимую для расплавления металла, выделяет электрическая дуга, горящая между заготовками и электродом. Помимо детали при дуговой сварке расплавляется или электрод (если он плавящийся), или присадочный пруток (если электрод неплавящийся). При движении электрода вдоль соединяемых кромок вместе с ним смещается и электрическая дуга. По мере удаления дуги жидкий металл кристаллизуется и образуется сварной шов. Контактная сварка является разновидностью сварки давлением. Она осуществляется с применением давления и нагрева места сварки проходящим через заготовки электрическим током/Тепловая энергия при контактной сварке концентрируется непосредственно в местах соприкосновения элементов. Сущность контактной сварки рассмотрим на примере контактной точечной сварки. Точечную сварку применяют преимущественно при соединении листовых заготовок. Свариваемые детали собирают внахлест, сжимают между двумя медными электродами и пропускают электрический ток, который вызывает интенсивный разогрев материала заготовок между электродами. Наибольшее количество теплоты выделится в месте максимального электрического сопротивления — между поверхностями свариваемых листов. В этом месте металл расплавляется и образуется жидкое ядро. После выключения электрического тока расплавленный металл кристаллизуется при сохраняющемся давлении электродов, что улучшает качество образующейся сварной точки. Нагрев токопроводящего материала может осуществляться и без протекания через него тока — с помощью установок индукционного нагрева, и которых электрическая энергия сначала преобразуется в энергию электромагнитного поля, а затем передается нагреваемому телу, выделяясь в нем в виде теплоты. При этом для передачи энергии не требуются контактные устройства, что значительно упрощает конструкцию нагревателей и позволяет автоматизировать технологический процесс. Как правило, при индукционном нагреве повышается производительность, улучшаются качество изделий и санитарно-гигиенические условия производства. В быту сегодня применяются электроплиты с индукционными конфорками. В таких плитах нагревается металлическая посуда, а сами конфорки остаются холодными. Установки промышленной частоты применяются для сквозного нагрева деталей при прокатке, ковке, штамповке, прессовке, пайке, для нагрева при отжиге или отпуске деталей в индукционных печах, а также для нагрева деталей под горячую посадку. Для нагрева неметаллических материалов используют установки высокочастотного диэлектрического нагрева. Если диэлектрик поместить между металлическими обкладками и приложить к ним переменное напряжение, то вследствие процессов смещения молекул вещества он начинает нагреваться. Области применения и возможности метода высокочастотного диэлектрического нагрева очень широки. Его используют для сушки литейных стержней и форм, древесных волокнистых масс, шерсти, бумаги и других материалов, для склейки изделий из древесины, фанеры, картона, при изготовлении деталей из пластмасс (упаковочной пластмассовой тары, труб), вулканизации каучука и др. Метод применяют в машиностроении, фармацевтической, химической, полиграфической, швейной и других отраслях промышленности. В пищевой промышленности установки высокочастотного диэлектрического нагрева используют для стерилизации, пастеризации, консервирования и дезинсекции различных пищевых продуктов. При этом продукты сохраняют естественные вкусовые качества и витамины. Требуемое для технологического процесса время невелико (по сравнению с временем при обычных способах обработки). Уникальные возможности для обработки деталей из высокопрочных сплавов открывает метод электроискровой (электроэрозионной) обработки, разработанный советскими учеными Б.Р. Лазаренко и Н.И. Лазаренко в годы Великой Отечественной войны. Электроэрозионная обработка позволяет инженерам решать непростые технологические задачи при изготовлении деталей сложной конфигурации из труднообрабатываемых материалов. Электроэрозионная прошивка (прожиг) - метод электроэрозионной обработки подобный штамповке, но в этом случае лишний металл при этом не деформируется, а удаляется электроискровым способом. Таким образом, при подведении инструмента к заготовке, поверхность заготовки принимает форму, зеркальную форме поверхности инструмента. Метод позволяет обрабатывать материалы любой твердости, в том числе твердые сплавы, закаленные инструментальные стали и т.д. Прошивка обычно применяется при изготовлении штампов, пресс-форм, и других подобных инструментов и оснасток, особенно в случаях получения поверхностей, получить которые другим способом, к примеру фрезерованием, дорого или вообще невозможно. Супруги Лазаренко предложили использовать для технологических целей явление разрушения — эрозии электрических контактов радиоаппаратуры под воздействием электрических импульсов. Они показали, что при определенных условиях процесс электрической эрозии управляем и может вызывать преимущественное разрушение одного из электродов. Для выполнения электроэрозионной обработки необходимо подключить специальный генератор электрических импульсов к электроду, выполняющему функции инструмента (электрод-инструмент), и к электроду-детали и разместить их в жидком диэлектрике (воде, керосине, масле). Генератор импульсов подает на электроды электрические импульсы длительностью 0,5...200 мкс (микросекунд) заданного вида и мощности. При сближении электродов происходит пробой диэлектрика в межэлектродном промежутке и возникает электрический разряд в виде узкого проводящего канала с температурой в несколько тысяч градусов. У основания этого канала на поверхности электродов наблюдается разрушение — материал плавится или испаряется. В зоне разряда образуется газовый пузырь из паров металла и рабочей жидкости. Под действием паров и динамических сил капля металла выбрасывается и застывает в рабочей жидкости в виде шарика. После отрыва расплавленной капли на поверхности заготовки остается чашеобразное углубление (лунка). При медленном сближении электрода-инструмента и заготовки разрушение ее поверхности будет происходить непрерывно и на заготовке будет образовываться поверхность, совпадающая с поверхностью электрода- инструмента. На этом эффекте основаны методы электроэрозионной прошивки и копирования. При прошивке форма электрода-инструмента в поперечном сечении совпадает с формой получаемого отверстия. При копировании на деталь переносится форма нижней поверхности электрода-инструмента. Кроме электроэрозионной прошивки широкое распространение получил такой метод электроэрозионной обработки, как вырезка проволокой. В этом случае электродом-инструментом является движущаяся тонкая латунная проволока. Современные электроэрозионные станки, оснащенные системами числового программного управления, позволяют производить вырезку отверстий переменного сечения криволинейных пазов с точностью до микрометра. Интересно, что тонкой мягкой проволокой в электроэрозионной установке можно разрезать толстый лист танковой брони. К достоинствам электроэрозионной обработки относятся: □ возможность обрабатывать токопроводящие материалы любой механической прочности, твердости, вязкости, хрупкости — из твердых сплавов, закаленных сталей, абразивных материалов, камня; □ возможность изготовления деталей сложных форм, криволинейных отверстий и отверстий некруглого сечения , которые нельзя получить другими способами обработки; □ отсутствие необходимости в высокопрочном и твердом инструменте, что позволяет снизить затраты на его изготовление. |

||||||||||||||

| Copyright MyCorp © 2024 uCoz | |||||||||||||||